送電の重要なノードとして、重いトラッククラッチのコア機能は、エンジンの結合とデカップリング、および摩擦トルクを介した伝送を実現することです。重積み条件下では、摩擦プレートはピークトルクと頻繁なエンゲージメント/解放サイクルの瞬間的な影響に耐える必要があります。これは、材料表面の摩耗、アブレーション、熱崩壊につながり、最終的にはクラッチスリップ、不完全な分離、その他の故障モードを引き起こします。従来のアスベストベースまたは半金属摩擦材料は、耐摩耗性が不十分で熱安定性が低く、ヘビーロードシナリオでのサービス寿命は通常、300,000キロメートル未満であり、これはロジスティクスと輸送効率を制限する中核的な痛みポイントになります。

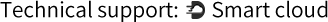

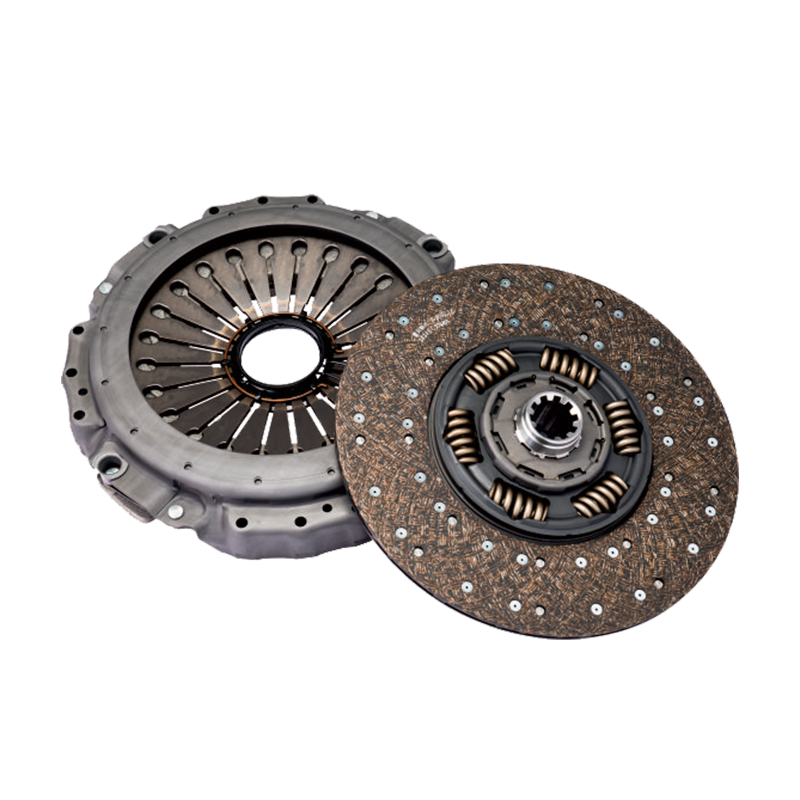

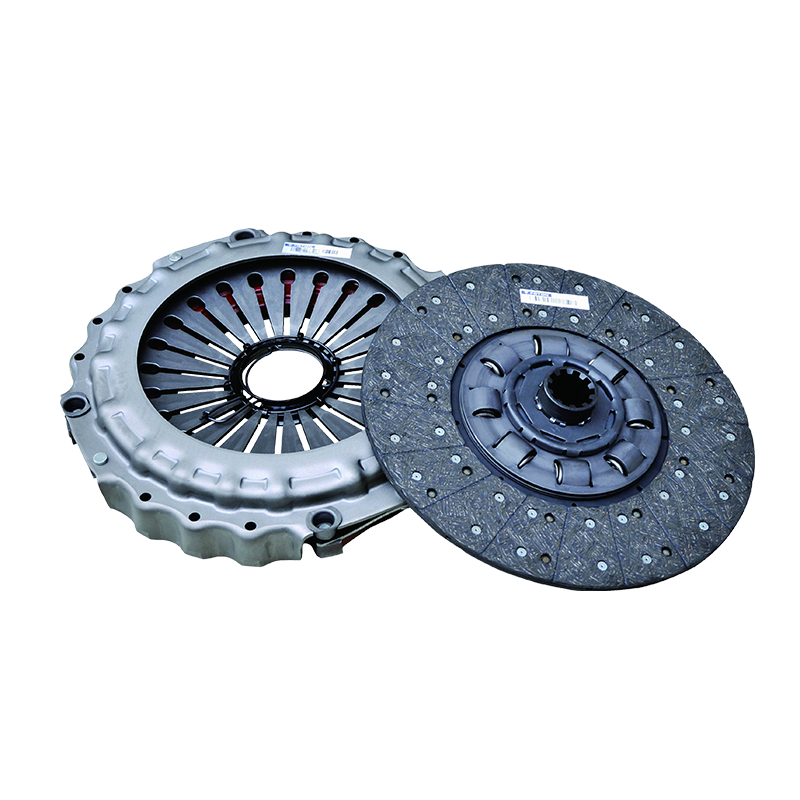

大型トラックトランスミッションシステムのベンチマーク製品として、430プルタイプのクラッチアセンブリは、材料の革新と構造的最適化により、摩擦プレートの寿命を80万キロメートル以上に増やしました。その技術的ブレークスルーパスは、業界にとって重要な参照の重要性を持っています。

摩擦プレートの性能劣化は、複数の物理的および化学的プロセスの重ね合わせによるものです。

摩耗メカニズム:摩擦プロセス中に、材料の表面の顕微鏡ピークがせん断応力のために剥がれ、摩耗の破片を形成します。従来のアスベストベースの材料は、繊維強度が低く、マトリックスの靭性が低く、摩耗速度は0.1mm/10,000キロメートルであり、摩擦板の厚さの急速な減衰につながります。

アブレーション現象:高温環境では、摩擦材料の樹脂マトリックスは熱分解を受けて揮発性ガスを生成し、摩擦界面に空気膜を形成し、摩擦係数の突然の低下を引き起こします。たとえば、連続的な登山条件下では、従来の材料の表面温度が400°を超えて、重度のアブレーションを引き起こす可能性があります。

熱崩壊効果:材料の熱膨張係数と熱伝導率との間の不一致は、摩擦界面の不均一な温度分布、局所高温領域での酸化反応、および硬度が低い硬度を伴う酸化物の生成につながります。

上記の障害メカニズムは、重い負荷条件下で互いに強化され、悪循環を形成し、最終的にクラッチのパフォーマンスの故障につながります。

430プルタイプのクラッチアセンブリは、材料の微細構造の設計とプロセスの最適化を通じてマルチスケールの補強システムを構築し、摩擦プレートのパフォーマンスの調整された改善を達成しました。

1。補強繊維の分散および応力伝達メカニズム

高繊維複合材料は、アラミッド繊維や炭素繊維などの高性能繊維を補強材として使用し、それらの弾性率は200-300GPAの高さであり、従来のアスベスト繊維の10倍以上です。 3次元の織り技術と樹脂含浸技術を通じて、繊維はマトリックスにメッシュ構造を形成し、摩擦応力を効果的に分散させます。摩擦界面がせん断力にさらされると、局所的な応力濃度によって引き起こされる摩耗を避けるために、ストレスはファイバーマトリックスインターフェイスを介して摩擦プレート全体に送信されます。

2。樹脂マトリックスの修正技術

従来のフェノール樹脂は、耐熱性が低いため、高温で簡単に分解できます。 430プルタイプのクラッチアセンブリは、修正されたフェノール樹脂を使用し、ナノシリカやグラフェンなどのフィラーを導入することにより、マトリックスの熱安定性と潤滑性が改善されます。修飾樹脂のガラス遷移温度(TG)は280°Cに増加し、高温での熱分解を効果的に阻害します。

3。摩擦性能修飾子の相乗効果

摩擦係数と耐摩耗性のバランスをとるために、酸化アルミニウムや酸化マグネシウムなどの硬い粒子とグラファイトやジスルフィドモリブデンなどの潤滑剤を材料に加えます。硬い粒子は、摩擦係数を摩擦界面に微小凸本質を形成し、摩擦係数を増加させます。潤滑剤は、摩耗を減らすために高温で境界潤滑膜を形成します。粒子のサイズと分布密度を最適化することにより、摩擦係数の動的調節が達成されます。

材料の最適化による摩擦プレートの寿命の定量的改善

1。耐性の改善メカニズム

強化された繊維の架橋効果とマトリックスの靭性の改善により、摩擦板の摩耗モードが脆性骨折から丈夫な剥離に変わります。実際の測定では、重荷重条件下での高繊維複合材料の摩耗速度は、従来の材料の摩耗率よりも40%低く、厚さが3mmのスクラップ標準に沈むと摩擦プレートの走行距離が300,000キロメートルから80万キロメートル以上に増加します。

2。熱崩壊抵抗のブレークスルー

修飾樹脂と摩擦性能修飾子の相乗効果により、材料の熱安定性が大幅に向上します。連続的なクライミングテストでは、摩擦プレートの表面温度を350℃未満で安定化し、摩擦係数の変動範囲を±5%以内に制御し、熱崩壊によって引き起こされるクラッチの滑りを回避しました。

3。環境適応性の強化

高繊維複合材料は、優れた加水分解抵抗と耐食性を備えており、湿度や塩スプレーなどの過酷な環境で安定した摩擦性能を維持できます。たとえば、沿岸地域で動作するトラックのクラッチアセンブリの故障率は、従来の材料の故障率よりも60%低いです。

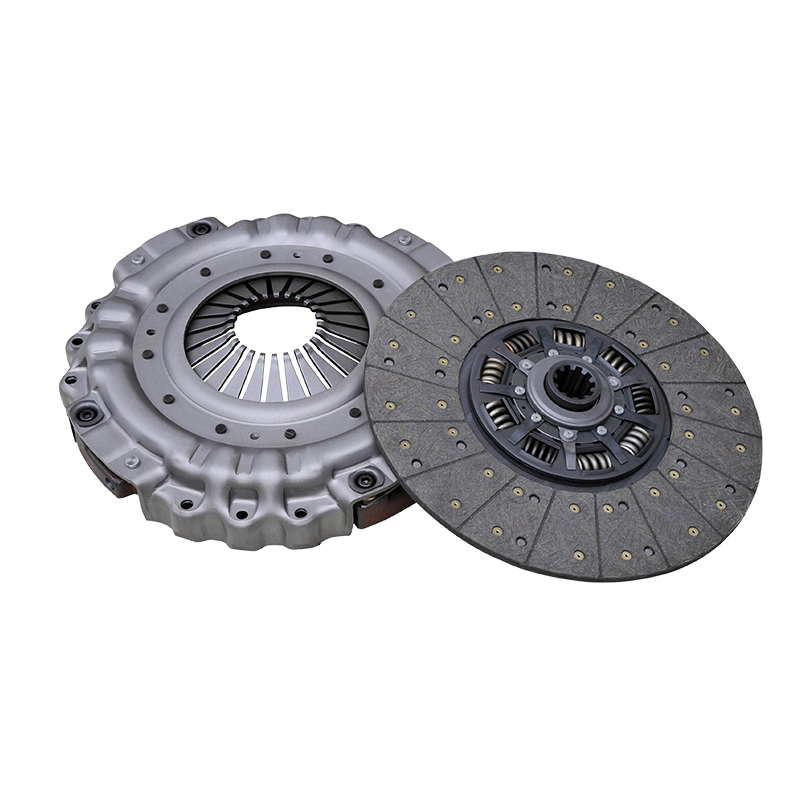

高繊維複合材料に加えて、 ヘビーデューティトラック430プルタイプのクラッチアセンブリ また、炭化シリコンベースの摩擦材料の適用も調査しました。

高温の安定性:炭化シリコンの融点は2700℃であり、600°の高温で0.4を超える摩擦係数を維持できます。これは、高密集エンジンのピークトルク条件に適しています。

熱亀裂に対する耐性:その密なセラミック構造は、熱亀裂の膨張を効果的に阻害し、熱疲労によって引き起こされる物質的故障を回避することができます。

課題と対策:シリコン炭化物材料は非常に脆く、処理が困難であり、粒子グレーディングの最適化と表面コーティング技術を通じてその衝撃耐性を改善する必要があります。

中国江蘇省蘇州新区工業団地胡荘路25号。

中国江蘇省蘇州新区工業団地胡荘路25号。  +86-13338663262

+86-13338663262