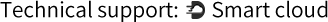

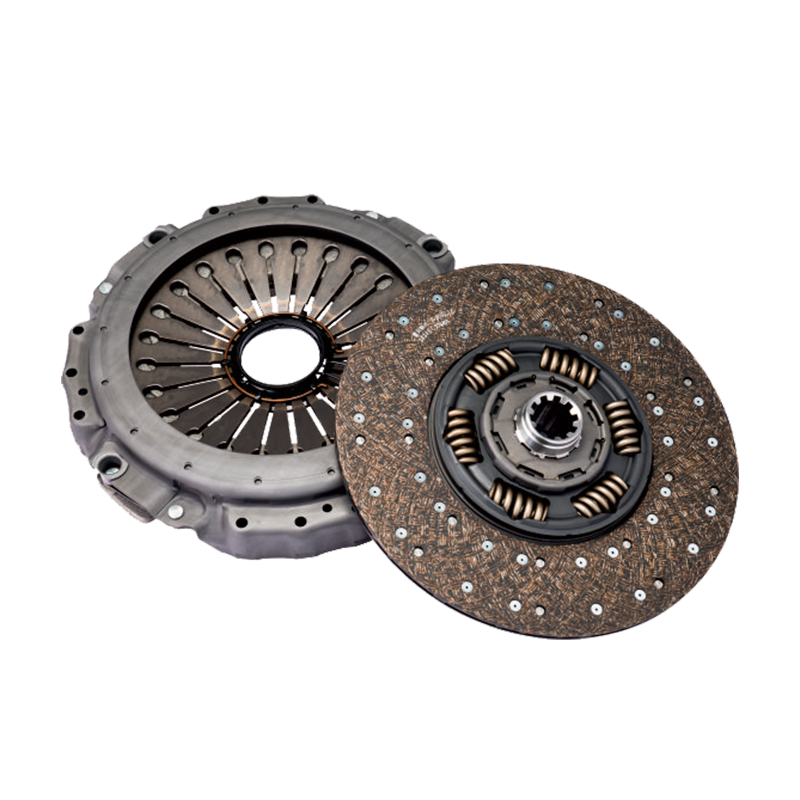

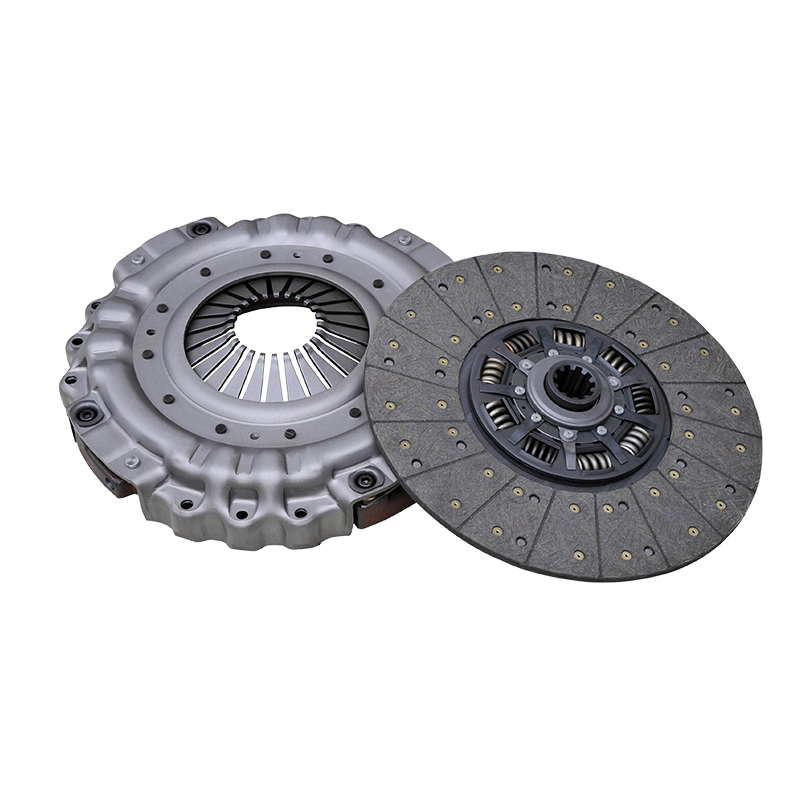

自動車伝送システムにおける技術革新の波の中で、 430プルタイプのクラッチアセンブリ 優れたパフォーマンスで際立っており、業界の注目の焦点になりました。構造設計から材料用途、パフォーマンスの最適化から効率の改善まで、430プルタイプのクラッチアセンブリは、複数の次元でブレークスルーを達成しました。

プルタイプとプッシュタイプの構造の比較:の設計上の利点の分析 430プルタイプのクラッチ

クラッチは自動車トランスミッションシステムの重要なコンポーネントであり、その構造は車両全体の性能に直接影響します。一般的なプルタイプとプッシュタイプの構造の中で、430モデルは、独自の利点のためにプルタイプ構造をしっかりと選択します。

プッシュタイプのクラッチでは、リリースフィンガーの内側端がリリースベアリングを通して圧力プレートを押して、分離を実現します。この構造は、従来の車で広く使用されていますが、固有の欠点があります。リリースフィンガーとリリースベアリングの接触により、分離効率が制限されます。長期使用後、リリースフィンガーがひどく摩耗し、伝送性能が大幅に低下します。プルタイプの構造は異なるアプローチを取り、ダイアフラムスプリングの内側端をリリースプレートから駆動プレートから分離するためにリリースを介して引っ張ります。この力透過法により、中間透過リンクが減少し、摩擦損失が大幅に減少し、分離効率が大幅に向上します。

430モデルのプルタイプ構造は、これらの利点をさらに増幅します。クラッチの全体的な構造を簡素化し、部品の数を減らし、製品の重量を減らします。これは、自動車の軽量発達の傾向に沿っています。シフトプロセス中、プルタイプの構造は迅速かつ完全にパワーを遮断し、シフトの滑らかさを改善し、停電時間を短縮し、ドライバーに滑らかな運転体験をもたらすことができます。ダイアフラムスプリングは、プルタイプの構造で均等にストレスがかかり、疲労損傷のリスクが減少し、クラッチのサービス寿命が延びています。さらに、ダイアフラムスプリング材料と製造プロセスの最適化により、430モデルのプルタイプのクラッチは、複雑な労働条件の下で安定かつ確実に動作することができます。

l ペダル力に対するレバレッジ比の最適化の影響

カークラッチシステムでは、レバー比はペダル力を調節するための「魔術師」です。 430プルタイプのクラッチ レバー比を正確に最適化することにより、ペダル力の理想的な調節を達成します。

レバー比は、基本的に、拡大または削減される力伝達の比率です。クラッチの動作メカニズムでは、レバーの長さと支点の位置を変更することにより、ペダル力を変更できます。レバー比が増加すると、ドライバーはペダルに小さな力をかけることにより、クラッチ圧力プレートに大きな分離力を生成できます。レバーの比率が低下すると、ペダル力が増加します。ただし、レバー比が大きいほど良いです。過度に大きいレバー比は、クラッチ分離ストロークを増加させ、その結果、無感覚なギアのシフトをもたらします。

430プルタイプのクラッチ レバー比の最適化に関する多くの作業を行ってきました。特定のモデルを例にとると、最初に設計された固定レバー比により、ドライバーの操作は面倒で、長期運転後に疲労しやすくなりました。 R&Dチームは、レバーメカニズムを再設計し、レバー比を徐々に調整し、繰り返しテストしました。結果は、リーバー比を合理的な範囲内で増加させることにより、ペダル力が大幅に減少し、操作が容易になることを示しました。また、チームは人間工学を組み合わせ、異なるドライバーの営業習慣と強度の違いを考慮し、レバー比をさらに最適化して、ペダル力を快適な範囲に保ちました。同時に、レバー比の最適化は、ダイヤフラムのばね剛性、放出ベアリングの摩擦係数など、他のクラッチ成分のパラメーターと調整され、ペダル力とクラッチ性能の完全なマッチを実現し、運転快適さを改善しながらクラッチの信頼できる動作を確保します。

l 空間レイアウトと軽量設計機能

最新の機械製品設計では、空間レイアウトと軽量設計は競争力を高めるための「武器」です。 430プルタイプのクラッチアセンブリは、これら2つの側面で顕著な結果を達成しました。

空間レイアウトに関しては、 430プルタイプのクラッチ 各コンポーネントの関数と作業特性に基づいて科学的に計画されています。トランスミッションシステムや制御システムなどの主要なコンポーネントのサイズと形状は、コンポーネント間のギャップを削減し、コンパクトなレイアウトを実現するために最適化されています。クラッチ圧力プレートや駆動型プレートなどのコアコンポーネントは、パフォーマンスを確保しながら音量を減らし、スペースを節約するようにモジュラーに設計されています。コンピューター支援設計(CAD)および有限要素分析(FEA)テクノロジーを使用して、レイアウト計画をシミュレートして検証して、コンポーネントが互いに干渉しないようにします。さらに、人間工学に基づいたデザインに注意が払われ、運用コンポーネントの位置と角度が合理的に手配され、運用の利便性と安全性が向上します。

軽量のデザインに関しては、 430プルタイプのクラッチ 高度な材料とプロセスを採用して、強度と信頼性を確保しながら、独自の体重を減らします。高強度のアルミニウム合金や炭素繊維複合材料など、多数の軽量および高強度材料が使用されています。アルミニウム合金は、良好な熱伝導率と腐食抵抗を持ち、強度を確保しながら成分の重量を減らします。炭素繊維複合材料は、特異的強度と特定のモジュラスが高いため、軽量化に理想的な選択肢となっています。製造技術に関しては、精密鋳造、スタンピング、その他の技術を使用して、クラッチハウジングなどのコンポーネントでトポロジートップ化を実行し、有限要素分析を使用して、最適な材料分布を決定し、冗長材料を除去します。空間レイアウトと軽量設計の組み合わせを可能にします 430プルタイプのクラッチ スペースの利用とパフォーマンスを改善するだけでなく、生産コストを削減し、市場の競争力を高めることもできます。

l 高トルク条件の構造検証

工業生産などの特別なシナリオでは、機械装置が多くの場合、高トルク条件下で安定して動作する必要があります。 430モデルはこれに完全に準備されています。

構造設計段階では、430モデルが高トルクの労働条件の主要なコンポーネントを強化しました。圧力プレートは高強度合金鋼で作られており、構造は最適化され、厚さと剛性を高めて高トルク透過容量を改善します。ダイアフラムスプリングの設計が改善され、ジオメトリと材料の特性が調整され、高トルクと信頼できるクラッチの関与と解放の下で安定した弾性力出力を確保します。特別な熱処理と表面処理技術は、硬度と耐摩耗性を改善し、サービスの寿命を延ばすために、送信システムのベアリングなどの主要な部品に使用されます。

高トルク条件下での構造的信頼性を検証するために、研究者はさまざまなテストを実施しました。静的トルクテストでは、生成物が固定され、高トルク荷重が徐々に適用され、コンポーネントの応力と変形を監視して、静的条件下での破損と過度の変形がないことを確認します。動的トルクテストは、実際の作業条件をシミュレートし、長期の連続動作テストを実施し、動的性能を観察し、振動や異常なノイズなどの問題を検出します。疲労寿命テストは、高トルク負荷を繰り返し適用することにより、主要成分の疲労寿命をテストします。一連の厳密なテストは、430モデルが高トルク条件下で優れた構造強度と信頼性を持ち、複雑な労働条件のニーズを満たし、産業生産に信頼できる技術サポートを提供できることを証明しています。

摩擦材料と熱管理:430のアセンブリの耐久性を改善する方法は?

430プルタイプのクラッチアセンブリの耐久性は、そのサービスライフとパフォーマンスに関連しており、摩擦材料と熱管理は耐久性を改善する鍵です。

クラッチの中核として、摩擦材料の性能は送電に直接影響します。異なる摩擦材料は、摩擦係数が異なり、耐摩耗性、耐熱性があります。耐久性を向上させるために、 430プルタイプのクラッチ 摩擦材料の詳細な研究と最適化を実施しました。材料の定式化に関しては、さまざまな高性能摩擦エンハンサーとバインダーが使用され、科学的な割合を使用して、摩擦係数と耐摩耗性の安定性を改善します。セラミック粒子、炭素繊維、およびその他の強化材料が追加され、摩擦材料の強度と硬度を高め、摩耗を減らします。成分の結合力を改善し、材料が高温および高負荷で層別化して落ちるのを防ぐために、高性能バインダーが選択されます。多様な摩擦材料式は、さまざまな労働条件とパフォーマンス要件に応じて開発されています。

熱管理も同様に重要です。クラッチが機能している場合、摩擦熱が時間内に消散しない場合、熱崩壊を引き起こし、摩擦材料の性能を低下させ、成分に損傷さえします。 430プルタイプのクラッチ アセンブリは、さまざまな熱管理対策を採用しています。熱散逸溝は、圧力プレートなどのコンポーネント向けに設計されており、溝の形状、サイズ、分布が最適化され、熱散逸領域が増加し、熱散逸効率が向上し、熱崩壊が阻害されます。強制空気冷却や液体冷却などの高度な冷却技術を使用して、高温条件下で成分の温度が合理的であることを保証するために、主要成分に追加の冷却を提供します。熱シミュレーション分析技術は、熱伝達プロセスをシミュレートして最適化し、熱管理システムの性能を向上させるために使用されます。摩擦材料の最適化と熱管理ソリューションの改善は、の耐久性を大幅に改善するために連携して機能します 430プルタイプのクラッチ 複雑な労働条件下で長時間安定して動作できるアセンブリ。

l 摩擦プレート材料式と摩耗率の関係

摩擦プレートは、クラッチのパワートランスミッションとブレーキの鍵です。その材料の定式化は、摩耗率に密接に関連しています。 430プルタイプのクラッチ これに関する詳細な研究を実施しています。

摩擦プレート材料式は複雑で、摩擦エンハンサー、バインダー、フィラーなどの複数の成分で構成されています。摩擦エンハンサーは摩擦性能を決定し、セラミック粒子、金属繊維、グラファイトなどの一般的なエンハンサーがそれぞれ独自の役割を持っています。適切な量のセラミック粒子は、摩擦係数を増加させ、耐摩耗性を高め、摩耗率を減らすことができますが、過剰な量は、硬度が高いために交配部分に損傷を与え、セルフウェアを増加させます。金属繊維は、摩擦プレートの強度と熱伝導率を高め、熱の蓄積を減らし、摩耗を減らすことができます。バインダーはさまざまなコンポーネントを接着する責任があり、その性能は摩擦プレートの全体的な強度と耐久性に影響します。高品質のバインダーは、材料の脱落を減らし、高温および高負荷で摩耗することができます。フィラーは、摩擦プレートの密度、硬度、およびその他の特性を調整して、コストを削減します。

材料式と摩耗率の関係を調査するために、研究者は多数の実験分析を実施しました。フォーミュラ内の各コンポーネントの含有量を変更することにより、さまざまなサンプルが準備され、摩耗量はプロの機器を使用して実際の作業条件をシミュレートしました。結果は、摩擦エンハンサーの種類と含有量が摩耗率に大きな影響を与え、バインダーの性能も重要であることを示しました。実験データを分析することにより、2つの間の関係モデルが確立され、摩擦プレート材料の式を最適化し、摩耗率を削減するための理論的および技術的サポートを提供しました。

l 圧力プレートのヒートシンク設計は、熱崩壊を抑制します

クラッチが機能しているとき、圧力プレートと摩擦プレートの間の摩擦は熱を生成し、熱崩壊を容易に引き起こし、性能と信頼性に影響を与えます。 430モデルは、圧力プレート熱散逸溝の設計を最適化することにより、熱崩壊を効果的に抑制します。

プラテン上の熱散逸スロットの設計は、形状、サイズ、量、分布などの要因を包括的に考慮する必要があります。異なる形状の熱散逸スロットは、熱散逸効果が異なります。ストレートスロットはシンプルですが、非効率的です。スパイラルスロットは、空気を導き、スパイラルを流し、乱れを強化し、熱散逸効率を向上させます。放射状スロットにより、空気は放射状の方向に迅速に流れ、熱伝達を加速できます。熱散逸スロットのサイズも合理的に一致する必要があります。浅すぎる、または狭すぎると熱散逸を助長しませんが、深すぎるか幅が広すぎると、プラテンの強度と剛性が影響します。

430プルタイプのクラッチ ヒートシンクの設計を最適化するために、コンピューターシミュレーションと実験的検証の組み合わせを使用します。まず、計算流体ダイナミクス(CFD)ソフトウェアを使用して、さまざまなスキームでの空気の流れと熱伝達をシミュレートし、熱散逸効果を評価し、それに応じてヒートシンクの設計を調整します。次に、最適化スキームは実際の作業条件テストを通じて検証され、温度センサーは圧力プレートの温度変化を監視するために使用されます。結果は、最適化されたヒートシンクが圧力プレートの温度を大幅に低下させ、熱崩壊を効果的に抑制することを示しています。従来の設計と比較して、熱散逸効率が大幅に改善され、高温条件下でのクラッチの安定した動作が保証されます。

l 高温条件下での動的摩擦係数テストデータ

機械透過システムでは、高温条件下での動的摩擦摩擦係数の摩擦係数は、送電の安定性と信頼性にとって非常に重要です。 430プルタイプのクラッチ 専門的なテストを通じて重要なデータを取得します。

研究者は、摩擦テストデバイス、温度制御システム、データ収集システムなど、専門的なテストプラットフォームを構築しました。摩擦試験装置は実際の摩擦条件をシミュレートし、温度制御システムは高温条件を正確に制御し、データ収集システムは摩擦力、速度、温度などのパラメーターをリアルタイムで収集し、動的摩擦係数を計算します。

テスト中、異なる摩擦材料サンプルが選択され、最低温度から最高温度までの一連の労働条件が設定されました。各温度ポイントで、摩擦ペアの相対運動速度、荷重、およびその他のパラメーターが一貫していました。温度を上げて安定化した後、テストが開始され、動的摩擦係数を計算するためにパラメーターが収集されて記録されました。結果は、異なる摩擦材料の動的摩擦係数が高温で異なって変化することを示した。従来の材料には明らかな熱崩壊がありましたが、新しい最適化された材料はで使用されていました 430プルタイプのクラッチ 高温で安定した摩擦係数があり、熱崩壊を効果的に抑制しました。これらのデータは、摩擦材料の研究開発と改善の基礎を提供し、高温条件により適した高性能材料の開発に役立ち、極端な条件下での機械システムの作業パフォーマンスを改善します。

中国江蘇省蘇州新区工業団地胡荘路25号。

中国江蘇省蘇州新区工業団地胡荘路25号。  +86-13338663262

+86-13338663262