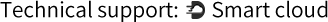

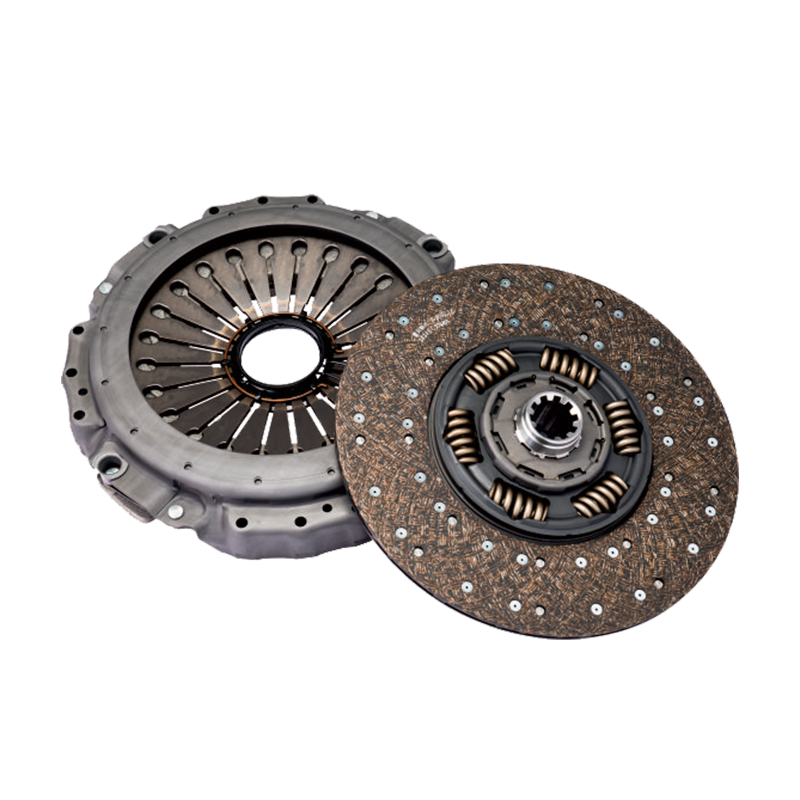

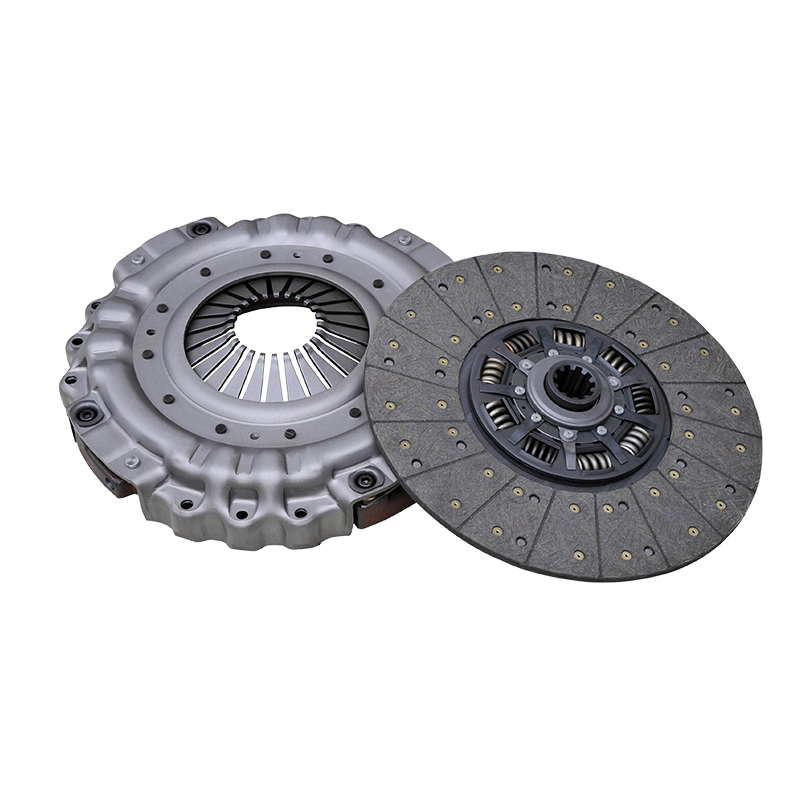

商用車と高性能車両のトランスミッションシステムでは、クラッチアセンブリの耐久性は、車両全体の信頼性とメンテナンスコストに直接影響します。高炭素合金鋼コアコンポーネント、特別なコーティング処理、正確な熱処理プロセスにより、 430プルタイプのクラッチアセンブリ 耐摩耗性、疲労抵抗、長期の安定性に大きな利点があり、同様の製品の技術的ベンチマークになりました。

高炭素合金鋼の適用は、430アセンブリの機械的性能を改善するための鍵です。通常の鋼と比較して、高炭素合金鋼は硬度、引張強度、耐摩耗性に明らかな利点があり、高速回転と高負荷条件下でのクラッチの連続摩擦と影響に耐えることができます。この材料は、微細構造をさらに最適化するための特別な熱処理プロセスを受けているため、ストレス集中による早期の故障を避けながら、高強度を維持しながら依然として良好な靭性があります。この材料の選択は、クラッチアセンブリの耐用年数を拡大するだけでなく、金属疲労によって引き起こされる骨折のリスクを減らし、極端な条件下で伝送システムの安定した動作を確保します。

特別なコーティング処理は、430アセンブリのもう1つのコアテクノロジーです。圧力プレートと摩擦プレートの接触面に適用される高性能コーティングは、金属間の直接摩擦を効果的に減らし、摩耗速度を下げることができます。コーティングは優れた高温抵抗です。頻繁な半密集または重荷の開始によって引き起こされる瞬間的な高温環境でさえ、安定した摩擦係数を維持し、熱崩壊による滑りを避けることができます。さらに、コーティングの自己潤滑特性により、摩擦ペアのエネルギー消費量がさらに減少し、クラッチの動作がよりスムーズになり、他の伝送コンポーネントへの衝撃負荷が減少します。

ダイアフラムスプリングの製造プロセスは、クラッチの力透過効率と長期的な信頼性に直接影響します。 430アセンブリは、多段階の熱処理技術を採用しています。加熱温度、断熱時間、冷却速度を正確に制御することにより、スプリング材料の粒子構造はより均一であるため、長期の高負荷動作後も安定した弾性係数を維持できます。このプロセスは、従来のスプリングでのストレス弛緩によって引き起こされるクランプ力の低下の問題を回避し、クラッチがライフサイクルを通して一貫したエンゲージメントパフォーマンスを提供できるようにします。同時に、ダイアフラムスプリングのサポート構造は、その力分布をより均一にするために最適化されており、局所的なストレス集中によって引き起こされる疲労亀裂のリスクをさらに減らします。

圧力プレートと摩擦プレートの一致は、クラッチの耐久性の決定的な要因の1つです。開発段階では、430アセンブリを厳密なベンチでテストし、実際の車両で検証して、2つの材料の硬度、摩擦係数、熱伝導率との一致する関係を最適化しました。この洗練された調整により、摩擦プレートの摩耗速度は、頻繁なスタートストップまたは長期のセミクラッチ条件下でも制御可能な範囲内にあることを保証し、過度の摩耗による早期の交換を回避します。さらに、圧力プレートの熱散逸構造設計により、熱管理効率がさらに向上します。熱散逸フィンを追加し、空気流チャネルを最適化することにより、摩擦熱の散逸が加速され、それにより材料特性の高温減衰が遅れます。

430プルタイプのクラッチアセンブリの技術的な利点は、単一のコンポーネントのパフォーマンス改善だけでなく、その系統的コラボレーションデザインコンセプトにも反映されています。材料の選択からプロセスの最適化、一致と調整まで、各リンクは「長期耐久性」の中核目標を中心に展開します。この全体的な技術的ソリューションにより、厳しい条件下で安定したパフォーマンス出力を維持することができ、ユーザーのメンテナンスコストとダウンタイムを大幅に削減できます。信頼性と経済に焦点を当てた商用車の場合、430アセンブリは間違いなく効率的で耐久性のある伝送ソリューションを提供します。

中国江蘇省蘇州新区工業団地胡荘路25号。

中国江蘇省蘇州新区工業団地胡荘路25号。  +86-13338663262

+86-13338663262