発熱と問題の分析

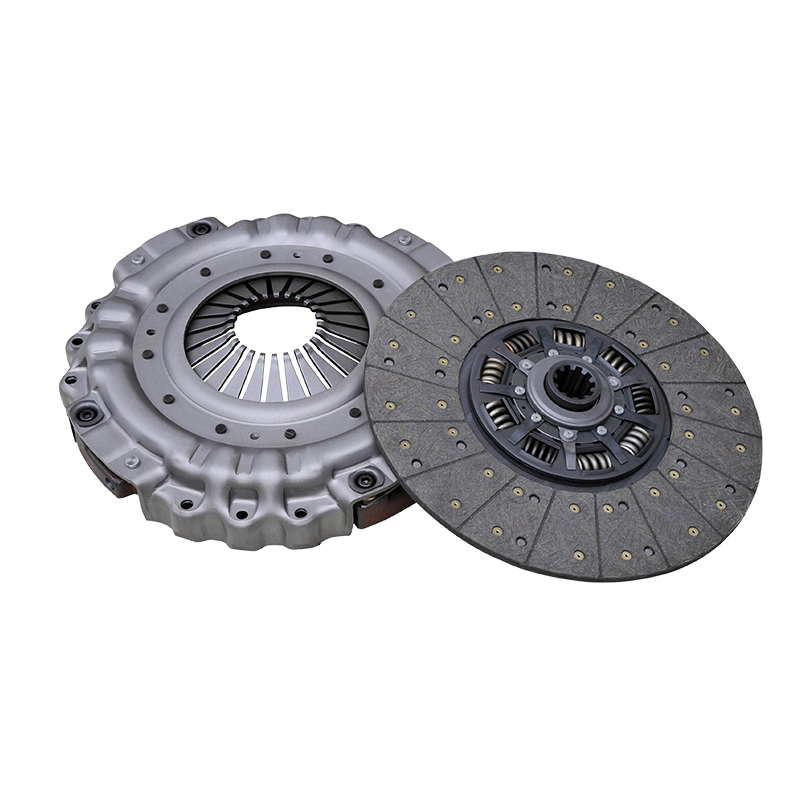

クラッチ アセンブリの動作中、動力伝達は主に摩擦プレートと二重表面の間の摩擦によって実現されます。特に高速運転、頻繁な始動またはブレーキ条件下では、摩擦熱が急速に蓄積します。熱をうまく放熱できないと、クラッチの温度が急激に上昇し、摩擦板の摩擦性能が低下する「熱減衰」現象が発生し、クラッチの伝達効率に影響を与え、トラブルを引き起こす可能性があります。摩擦材の劣化や過熱による損傷など。

高性能複合摩擦板材料の適用

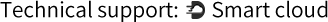

430 プッシュ クラッチ アセンブリの高温耐性は、高度な摩擦プレート素材の使用によるものです。クラッチ摩擦板には通常、熱伝導性と耐摩耗性に優れた耐高温複合材料が使用されています。複合材料は摩擦によって発生した熱を素早く伝達することで、局所的な熱蓄積現象を効果的に軽減します。さらに、複合材料の高い耐摩耗性により、高温環境でも長い耐用年数を維持でき、摩耗や損傷が起こりにくいことが保証されます。

この摩擦板の材料は、通常、炭素繊維、セラミック粒子、金属粉末などを含む多層複合構造で構成されています。これらの材料は、高温に耐えるだけでなく、高温環境下でも安定した摩擦係数を維持し、効果的に摩擦係数を維持します。高温時のフリクション低下を防ぎ、クラッチの安定性と信頼性を確保します。

最適化された放熱設計と空冷装置

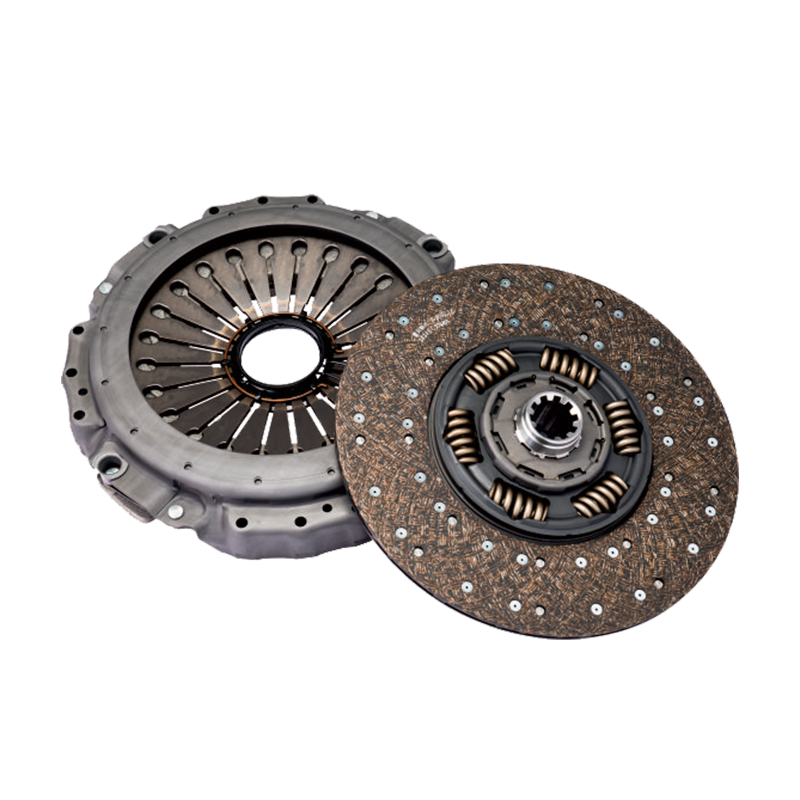

放熱効率をさらに高めるために、 430プッシュクラッチASSY さまざまな放熱最適化設計も採用しています。一般的な方法は、アセンブリの外側にヒートシンクを設計することです。これらのヒートシンクは、表面積を増やすことで放熱効率を効果的に高め、クラッチ内部の熱をより速く外気へ伝達し、内部温度が高くなりすぎるのを防ぎます。

さらに、430 プッシュ クラッチには空冷装置が装備されている場合もあります。高温または高負荷の作業環境では、空冷装置は強制対流によって外部から冷気をクラッチに導入し、熱の損失を促進し、クラッチの動作温度をさらに低下させることができます。これらの設計はクラッチの耐用年数を延ばすだけでなく、システム全体の動作効率も向上します。

熱管理がパフォーマンスに与える影響

クラッチ コンポーネントを実際に使用する場合、熱管理はその性能に影響を与える重要な要素の 1 つです。 430プッシュクラッチは、放熱設計の最適化と耐高温材料の採用により、高温環境下でも長時間安定した動作を維持することができるだけでなく、摩擦板材料の熱劣化による故障リスクも低減します。これにより、長期にわたる高負荷条件下でも優れたパフォーマンスを維持できます。

中国江蘇省蘇州新区工業団地胡荘路25号。

中国江蘇省蘇州新区工業団地胡荘路25号。  +86-13338663262

+86-13338663262